ワンストップソリューション

組立・試作サービス ×

パワーサイクル試験

パワー半導体の信頼性評価に欠かせない

パワーサイクル試験。

当社では、試作~評価まで

ワンストップ対応することで

開発スピードアップの実現を

サポートします。

特性取り

試作から評価まで

一貫対応し、

開発期間を短縮!

最適なパッケージング・

信頼性評価を実現します。

Pick up

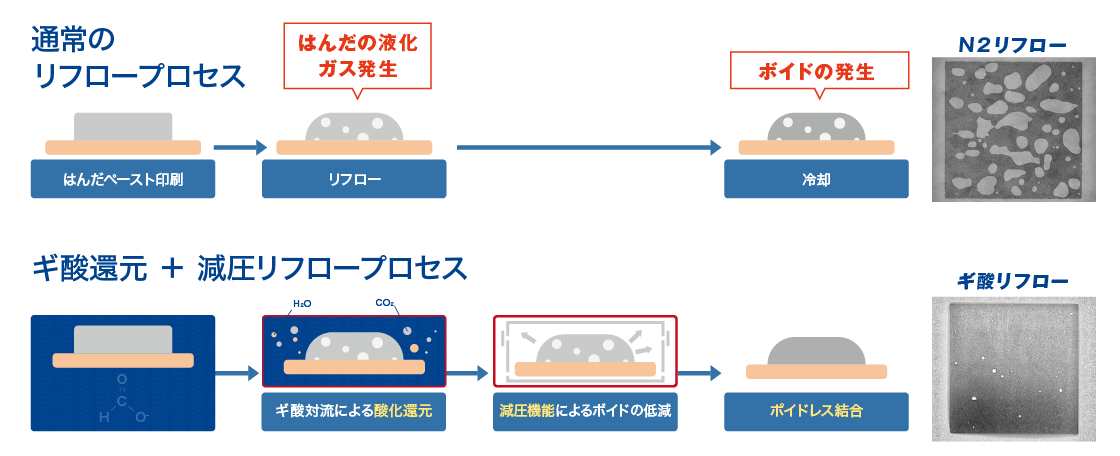

ギ酸リフロー(フラックスレス)

パワーデバイスはんだ実装

フリップチップ実装

ウェハーアニール

当社における強み

- サンプル形状を踏まえた治具・実装方法のご提案

- 実装エリア:300×300×H60㎜

- 最大温度:500℃

メリット

- フラックスレス接合

- 酸化膜除去によるボイドレス接合

- 実装後の洗浄工程削減

ご依頼例

- パワー半導体チップのはんだ接合や焼結材(シンタリング材)接合

- フラックスレスはんだバンプのフリップチップ実装

- ベースプレートへのはんだ接合

- パワー半導体向け放熱基板への実装評価

イメージ

イナート(N2)オーブン導入

- パワー半導体チップ接合

- 焼結材(シンター材)接合に対応

装置仕様

方式

: 熱風循環式

槽内寸法

: 600㎜

温度範囲

: 室温+60℃~350℃

残留酸素濃度

: 20ppm以下

Pick up

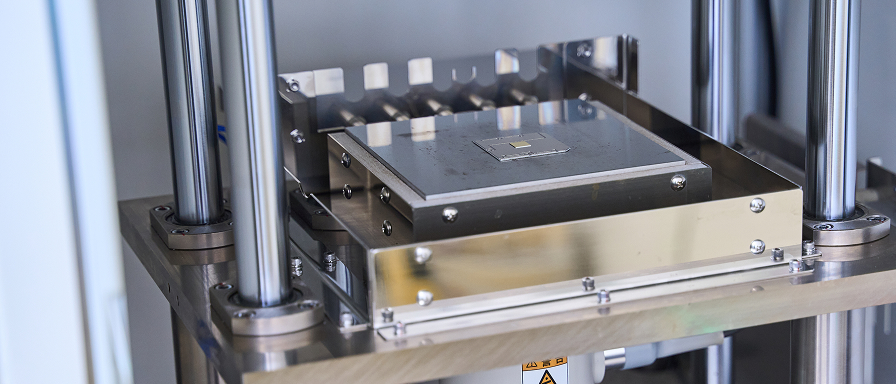

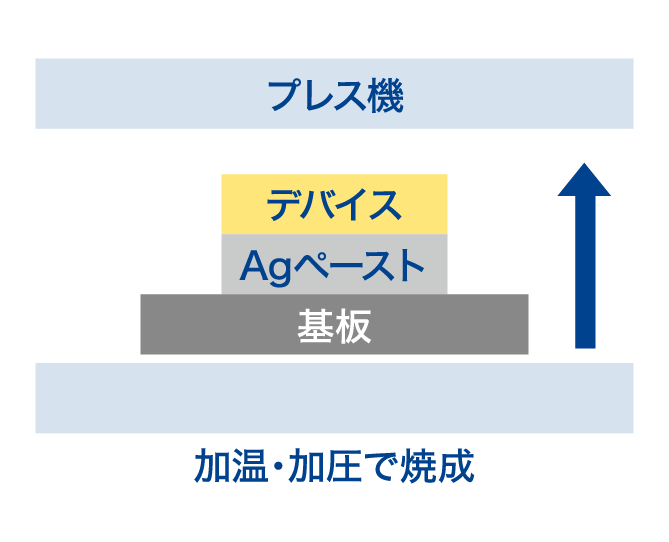

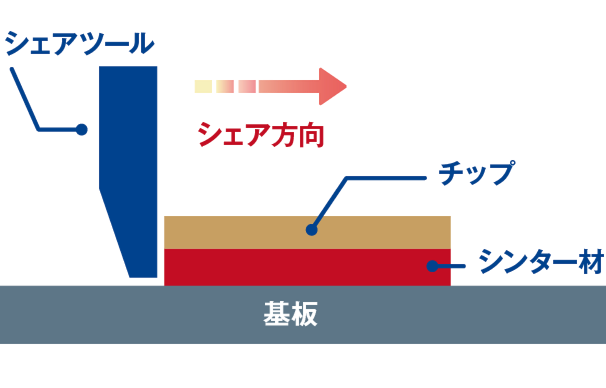

シンタリング(焼結材)

接合受託

シンタリング装置

~シンター材(焼結材)実装検証のご提案~

パワー半導体の進化に伴い、高温・大電流に耐えられる「新たな接合技術」が必要となっています。

銀や銅のシンター材を使用した接合では、従来のはんだ材料よりも実装強度を有し、高い熱伝導のもと、良好な接合が実現できるとされています。

一方、焼結条件の最適化が難しいとされ、温度、圧力、時間の条件検証、新規材料との比較評価などでご利用頂けます。

装置の仕様

-

ステージサイズ

160mm×160mm

-

加熱温度

RT〜350℃(コンスタントヒート)昇温速度は分単位で設定可能

-

プレス圧力

25N〜2KN(約2.5㎏~200㎏)

-

N2導入

40ℓ~60ℓ/min(酸素濃度:500ppm以下)

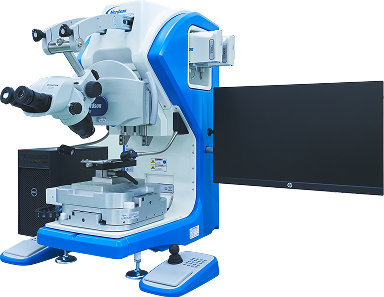

接合後のシェア試験も可能です

Pick up

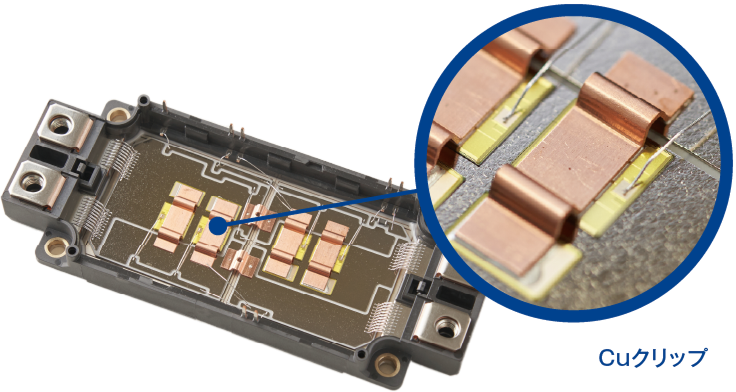

銅クリップ 銅リボン

銅ワイヤー

接続のご提案

- パワー半導体に従来より採用されているAlワイヤー接続の改善手段

- 低抵抗、低インダクタンス、高放熱であるCuクリップを提案

- 新たな接合技術Cuリボン・Cuワイヤーの検討

半導体パッケージの高性能化・高信頼性化が求められる中、従来のワイヤボンディングに代わるソリューションとして「銅クリップ接合」が注目されています。銅クリップ技術は、ダイとリードフレーム(または基板)を直接接合することで、低抵抗・高放熱性を実現し、パワーデバイスや高電流用途の半導体に最適です。当社では、薄いクリップでも均一な接合が可能です。

従来のAlワイヤー配線の課題

パワー半導体にSiCやGaNなどの新たな基材が登場したことで、より高度な電力マネージメントが出来るようになりました。同時にTj温度の上昇に伴い、より放熱性の高い構造が必要となりました。併せて、伝送経路(配線)の電気抵抗やインダクタンスを下げ効率的に電力を伝送させる必要があります。Cuクリップは、このような課題を解決する1つの手段となります。

Cuワイヤーのご提案

Cuクリップ構造には製造プロセスが従来よりも複雑といった課題もあります。これらを解決する手段として、Cuワイヤー接続の検討も可能です。

Cuリボン接続のご提案

Cuリボンの優位性

- ・導電性が高い(Alの約1.6倍)。

- ・ワイヤ径を細くできる為、高密度実装が可能。

- ・熱伝導性も高く、熱設計にも有利。

- ・高速、高周波用途にも対応可能。

解決すべき課題

- ・ボンディングには酸化膜の除去が必要。

- ・ボンディング時の応力が高く、チップやパッドへのダメージの懸念。

- など

Pick up

熱衝撃(サーマルショック)試験

外的環境に対する温度ストレス試験

SiC・GaN向けに300℃仕様を導入

装置仕様

- 低温:-70℃~0℃ 高温:60℃~300℃

- 槽内サイズ:W410mm×H460mm×D370mm

パワーサイクル試験は実際に素子をスイッチングさせ、ワイヤー断線やチップ剥離など評価しますが、外的環境に対する温度ストレス評価も必要とされます。従来のサーマルショック(熱衝撃)試験装置では、高温仕様が最大200℃であるに対し、SiCやGaNモジュールに対応すべく最大300℃まで対応可能なサーマルショック(熱衝撃)試験装置を導入しております。SiCやGaNなどの高性能な基材に追従すべく、新たな材料開発もこれから更に進むと思われます。

是非、パワーサイクル試験や試験後の観察業務と併せてご利用ください。